一、行业背景

汽车制造被誉为现代工业皇冠上的明珠,随着汽车电动化、网联化、智能化、共享化“新四化”战略在行业影响的不断深入,整个汽车制造产业也面临新的机遇和挑战。为了应对市场的挑战,很多主机厂都在积极推行数字化转型,同时,也带动整个汽车零部件企业的数字化转型。

近几年老狗科技服务了150+汽车零部件企业数字化转型的项目,涉及的工艺包括压铸、冲压、注塑、机加、焊接、电子、喷涂、电镀、热处理、检测、装配等。

二、解决方案

老狗科技推出的解决方案聚焦数据价值,构建基于数字孪生的生产过程大数据平台,实现生产全流程、全链条、全要素数据采集、挖掘、存储以及应用。平台实时获取设备状态数据、能耗数据、工艺数据、质量数据、生产过程数据等,并可以实现与ERP和MES实时数据交互,实现从设备、车间、工厂三级的协同管控,充分发挥数据要素的价值:

第一,生产过程数据化

基于实时设备数据的生产过程透明化,高效协同提高生产效率。

生产计划、产品加工时间、加工数量、预计完成时间、加工人员、加工参数、产品完工率、周期、设备运行/停机/待机/故障时间、稼动率、OEE等。

第二,质量数据

基于加工工艺和生产过程参数的产品全生命周期的生产质量管理,提高产品质量。

产品质量信息、工艺参数、工艺过程数据、检测数据、不良品数据等。

第三,设备数据

生产设备的预测性维护,减少异常停机,延长设备寿命。

设备运行状态信息、实时工艺参数信息、故障信息、维修/维护信息、MTTR/MTBF等。

第四,能耗数据

能耗精细化管控,能耗管理,降低能耗,绿色生产。

工单能耗、待机能耗、单品能耗、能效等生产水电气能源数据。

第五,数据互联

接口对接,实现全厂数据打通,实现产业链上下游的高效协同。

实现设备数据、质量数据、加工过程数据、能耗数据与ERP、MES、APS、PLM、WMS、AGV等系统数据互通,并可以与产业链上下游数据互通,提高企业内部和外部的高效协同。

2.1 数据采集

1) 设备接入

采用老狗科技的数据采集网关产品进行设备接入。目前,产品的工业协议库已积累了2000+,可实现加工中心、冲压、压铸、注塑、机器人、涂装、视觉检测、焊接机器人、热处理、贴片机、SPI、波峰焊、回流焊、能耗等设备的接入。实时采集设备运行/停机/待机/故障状态及持续时间、稼动率、OEE、MTTR/MTBF、生产过程数据、工艺数据、质量数据等。

数据采集网关军工品质,自带时钟、具备掉电保持、断点续传等功能,保证数据采集的稳定性和可靠性。

2) 边缘计算

解决方案整体架构采用分布式边云协同架构,网关不仅在现场连接设备进行数据采集还具备边缘计算功能,支持常见的边缘计算算法,可对采集的数据进行毫秒级数据处理,分散软件系统算力,挖掘数据价值,实现基于本地时钟的精准时间计算、工单计划进度监控、边缘逻辑控制、辅机联动、品质预判、偏离质量模型告警、工艺参数监控、违规操作监控、设备预测性维护因子拟合等深度数据应用。

挖掘数据可用价值,处理毫秒级数据,提供数据可用性、边缘智能并与软件交互数据实现基于数据的生产管理应用。

3) 高效传输

边缘计算网关可实现分频传输、增量传输、变化传输、断点续传等丰富的数据传输方式,减少流量带宽,减少软件开销;并可提供API接口与第三方软件系统对接数据,也可支持MQTT、Modbus-TCP等协议对接方式,也可实现网关直接写数据库方式交互数据。

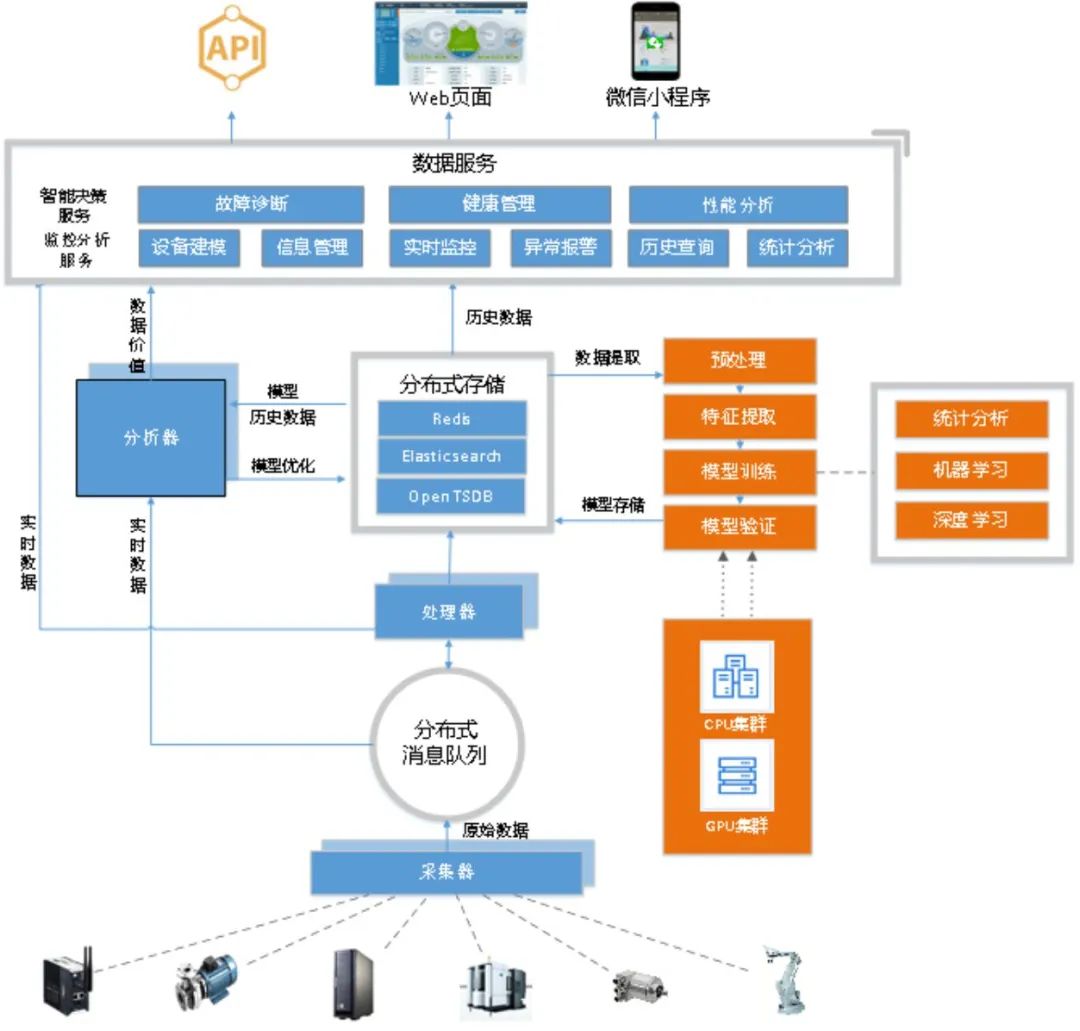

2.2 大数据平台

极简工业的大数据平台,是基于数字孪生的大数据平台,可快速实现OT数据与IT数据的融合,实现对全厂数据的汇聚,支持分布式数据处理、负载均衡、大数据高并发、大数据检索分析挖掘。平台支持私有化部署,支持云化部署。

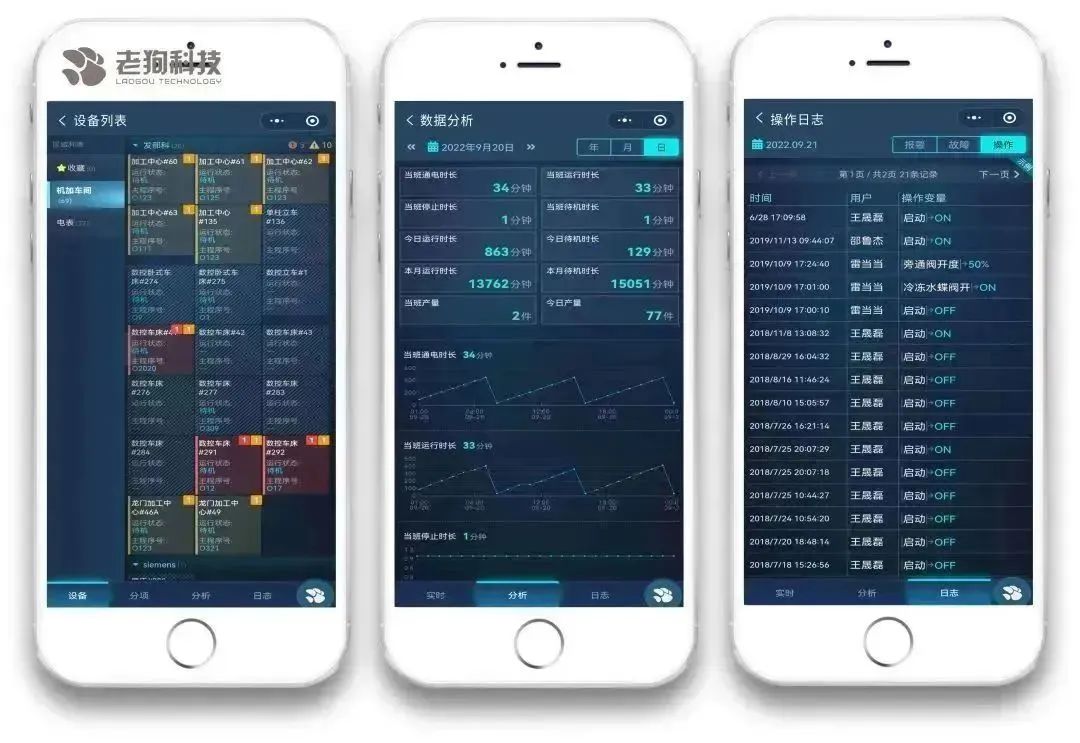

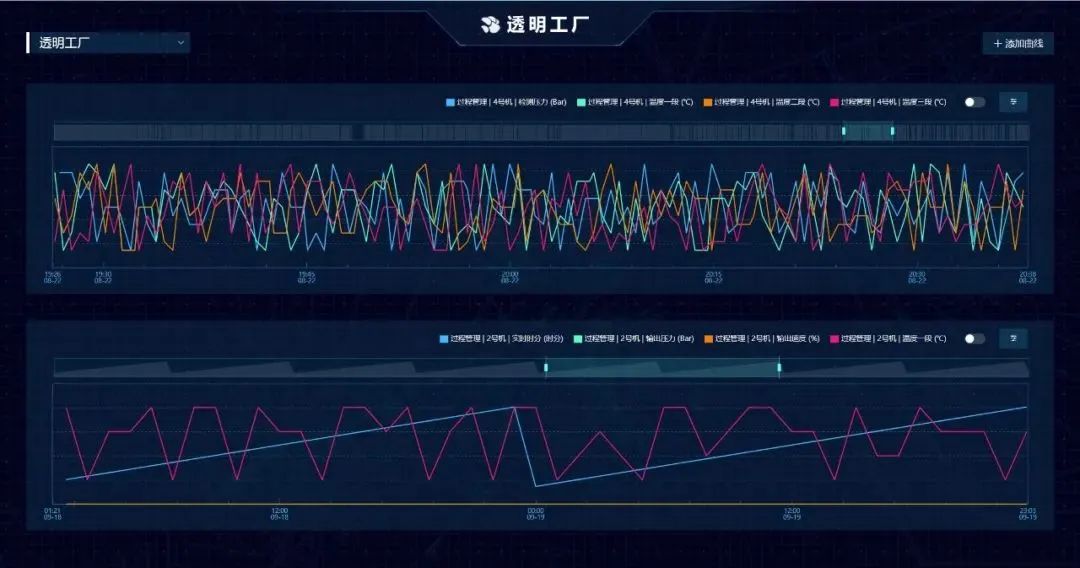

2.3 透明工厂

透明工厂是基于极简工业云平台研发出的一套面向离散制造的生产管理系统,主要功能模块包含数字驾驶舱、电子看板、数字工位、计划排单、品质管理、报表管理、能耗管理等,通过客观数据为生产管理提供决策依据,及时发现生产过程瓶颈,提高设备稼动率、产品良品率,实现精益生产的目标。

1) 数字驾驶舱

全厂生产情况汇总,关键数据(如产量、稼动率、良品率、OEE、故障告警等)展示,让全厂生产运营数据清晰透明。

2)电子看板

生产现场管理,实时展示每台设备运行情况,实现异常情况及时通知现场管理者处理,同时,支持跨部门数据协同,为科学排单提供数据支撑,为前后工序提供协同提醒,实现高效衔接,提高协同效率。

3) 数字工位

每个机台的运行加工情况汇总,人机交互,实现工单切换、工单首检、设备停机原因、不良品数量及原因的录入。

4)工单看板

实时查看每台设备工单加工进度,生产计划人员根据设备实际生产数据以及销售订单交付情况,进行科学排单,提高设备利用率。

5) 品质管理

对关键品质数据实时监控,超阈值预警,减少不良品的产出。

6)报表管理

对生产管理关注的数据表格化,按日查询、导出。报表主要围绕 OEE的三类报表:生产报表、停机分析报表、不良品分析报表。

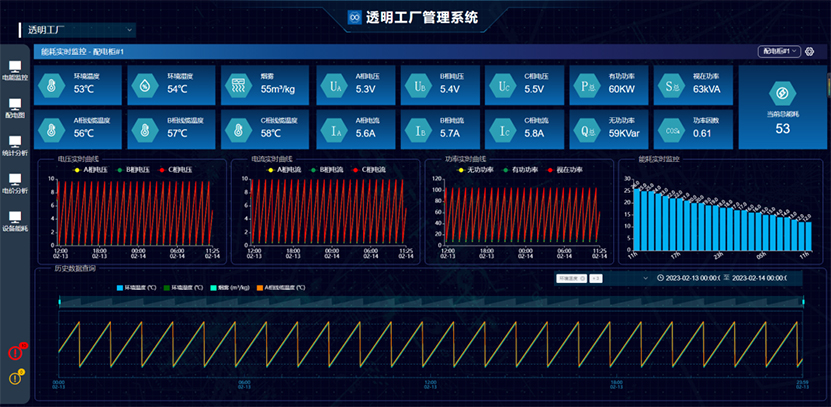

7)能耗管理

对工厂水电气进行能源管控,统计分析、实现设备能耗与生产关联,监控单品能耗,进行节能管理,减少能源浪费,降低能耗成本。

三、客户价值

1)自动报工

生产产量计数替代人工报工,设备状态实时监控,发现异常快速处理,提高设备稼动率。

2)电子看板

电子看板生产过程透明化,生产进度监控、及时发现生产过程瓶颈、高效协同,提高生产效率。

3)工艺监控

生产过程参数监控,不良品统计分析,实现品质追溯,杜绝违规操作、提高产品品质。

4)设备监控

停机原因分析,MTBF、MTTR数据统计分析,预测性运维,减少异常停机时间,延迟设备寿命。

5)能耗监控

能耗精细化管控,单品能耗计算,管理节能绿色生产,降低能耗。

6)报表输出

替代人工报工和汇总,没有时间延时,时效性高,数据更加客观,提高决策效率。

7) 高效协同

与ERP或MES等其他软件系统的对接,实现从订单到生产、仓储、物流全生命周期的数字化,产业链上下游高效协同。